انتخاب نوع مناسب دستگاه در ماشینکاری CNC چند محوره از مهمترین تصمیمات است. این انتخاب، قابلیتهای کلی فرآیند، طرحهای ممکن و هزینههای کلی را تعیین میکند. ماشینکاری CNC سه محوره در مقابل چهار محوره در مقابل پنج محوره یک بحث رایج است و پاسخ صحیح به الزامات پروژه بستگی دارد.

این راهنما نگاهی به اصول اولیه ماشینکاری CNC چند محوره میاندازد و ماشینکاری CNC سه محوره، چهار محوره و پنج محوره را با هم مقایسه میکند تا به شما در انتخاب صحیح کمک کند.

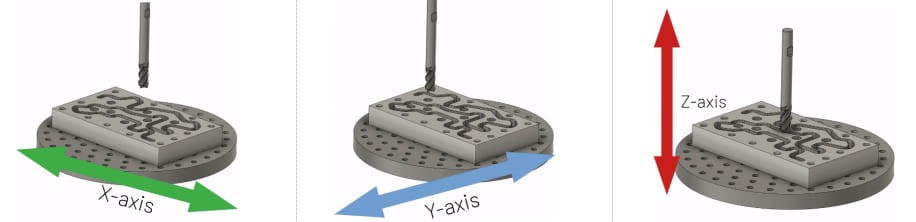

مقدمهای بر ماشینکاری سه محوره

اسپیندل به صورت خطی در جهات X، Y و Z حرکت میکند و قطعه کار به فیکسچرهایی نیاز دارد که آن را در یک صفحه نگه دارند. در ماشینهای مدرن امکان کار در چندین صفحه وجود دارد. اما آنها به فیکسچرهای خاصی نیاز دارند که ساخت آنها کمی گران است و زمان زیادی نیز میبرد.

با این حال، محدودیتهایی نیز در مورد تواناییهای CNCهای سه محوره وجود دارد. بسیاری از ویژگیها یا از نظر اقتصادی مقرون به صرفه نیستند، با وجود قیمتهای نسبی CNCهای سه محوره، یا به سادگی غیرممکن هستند. به عنوان مثال، ماشینهای سه محوره نمیتوانند ویژگیهای زاویهدار یا هر چیزی را که در سیستم مختصات XYZ باشد، ایجاد کنند.

برعکس، ماشینهای ۳ محوره میتوانند برشهای زیرین ایجاد کنند. با این حال، آنها به چندین پیشنیاز و برشدهندههای خاص مانند برشدهندههای T-slot و Dovetail نیاز دارند. برآورده کردن این الزامات گاهی اوقات میتواند قیمتها را به شدت افزایش دهد و گاهی اوقات انتخاب یک راهحل فرزکاری CNC ۴ محوره یا ۵ محوره مقرون به صرفهتر میشود.

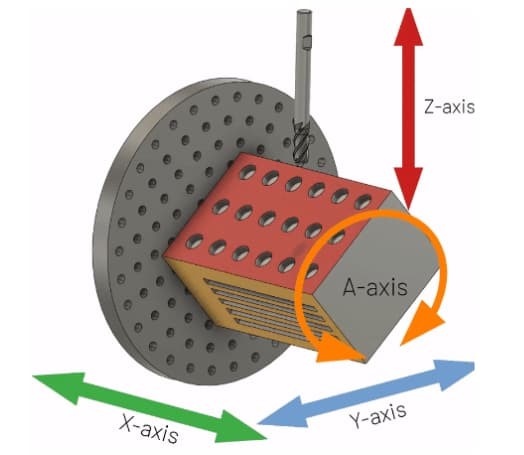

مقدمهای بر ماشینکاری ۴ محوره

ماشینکاری ۴ محوره از همتایان ۳ محوره خود پیشرفتهتر است. علاوه بر حرکت ابزار برش در صفحات XYZ، آنها به قطعه کار اجازه میدهند تا در محور Z نیز بچرخد. انجام این کار به این معنی است که فرزکاری ۴ محوره میتواند بدون هیچ گونه نیاز خاصی مانند فیکسچرهای منحصر به فرد یا ابزارهای برش، در ۴ طرف کار کند.

همانطور که قبلاً گفته شد، محور اضافی روی این ماشینها، آنها را برای برخی موارد که ماشینهای ۳ محوره میتوانند کار را انجام دهند، اما با الزامات خاص، از نظر اقتصادی مقرون به صرفهتر میکند. هزینه اضافی مورد نیاز برای ساخت فیکسچرها و ابزارهای برش مناسب روی ماشینهای ۳ محوره از اختلاف هزینه کلی بین ماشینهای ۴ محوره و ۳ محوره بیشتر است. در نتیجه، آنها را به انتخابی مناسبتر برای برخی پروژهها تبدیل میکند.

علاوه بر این، یکی دیگر از جنبههای مهم فرزکاری ۴ محوره، کیفیت کلی آن است. از آنجایی که این ماشینها میتوانند همزمان در ۴ جهت کار کنند، نیازی به جابجایی قطعه کار روی فیکسچرها نیست. در نتیجه احتمال خطای انسانی به حداقل میرسد و دقت کلی بهبود مییابد.

امروزه دو نوع ماشینکاری CNC چهار محوره وجود دارد؛ پیوسته و نمایه سازی.

ماشینکاری پیوسته به ابزار برش و قطعه کار اجازه میدهد تا همزمان حرکت کنند. این بدان معناست که دستگاه میتواند مواد را در حین چرخش برش دهد. در نتیجه، ماشینکاری قوسها و اشکال پیچیده مانند مارپیچ بسیار ساده میشود.

از سوی دیگر، ماشینکاری با اندیس به صورت مرحلهای کار میکند. ابزار برش به محض اینکه قطعه کار شروع به چرخش در اطراف صفحه Z میکند، متوقف میشود. این بدان معناست که ماشینهای اندیس قابلیتهای مشابهی ندارند زیرا نمیتوانند قوسها و اشکال پیچیده ایجاد کنند. تنها مزیت این واقعیت است که اکنون میتوان قطعه کار را در ۴ طرف مختلف ماشینکاری کرد بدون اینکه به هیچ فیکسچر خاصی که در یک ماشین ۳ محوره ضروری است، نیاز باشد.

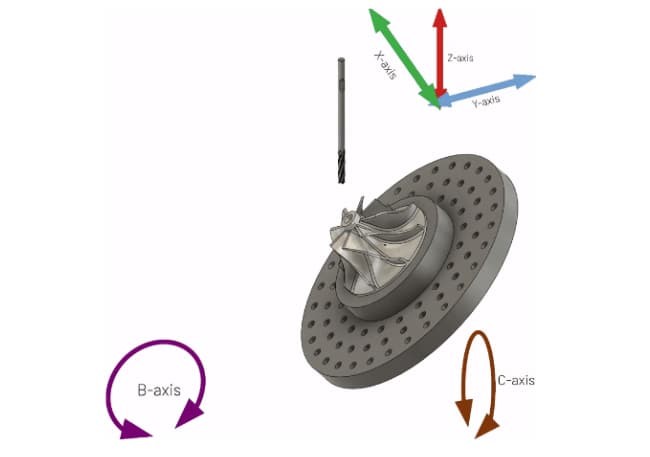

مقدمهای بر ماشینکاری ۵ محوره

ماشینکاری ۵ محوره یک قدم فراتر میرود و امکان چرخش در دو صفحه را فراهم میکند. این چرخش چند محوره به همراه توانایی ابزار برش برای حرکت در سه جهت، دو ویژگی جداییناپذیر هستند که این ماشینها را قادر میسازد تا پیچیدهترین کارها را انجام دهند.

دو نوع ماشینکاری CNC پنج محوره در بازار موجود است. ماشینکاری ۳+۲ محوره و ماشینکاری ۵ محوره پیوسته. هر دو در تمام صفحات کار میکنند، اما اولی محدودیتها و اصول کار مشابهی با یک ماشین چهار محوره دارد.

ماشینکاری CNC با ۳+۲ محور، امکان چرخش مستقل از یکدیگر را فراهم میکند، اما استفاده از هر دو صفحه مختصات را به طور همزمان محدود میکند. در مقابل، ماشینکاری پیوسته ۵ محوره چنین محدودیتهایی ندارد. در نتیجه، امکان کنترل برتر و امکان ماشینکاری راحت پیچیدهترین هندسهها را فراهم میکند.

تفاوتهای اصلی بین ماشینکاری CNC 3، 4 و 5 محوره

درک پیچیدگیها و محدودیتهای این نوع ماشینکاری CNC برای تضمین بهترین تعادل بین هزینه، زمان و کیفیت فرآیند ضروری است.

همانطور که قبلاً گفته شد، به دلیل پیچیدگیهای مربوط به فیکسچرها و فرآیندها، بسیاری از پروژهها با فرزکاری ۳ محوره که در غیر این صورت مقرون به صرفه است، گرانتر تمام میشوند. به همین ترتیب، انتخاب فرزکاری ۵ محوره برای هر پروژه، مترادف با مبارزه با سوسکها با مسلسل خواهد بود. به نظر نمیرسد مؤثر باشد، درست است؟

دقیقاً به همین دلیل است که درک تفاوتهای اصلی بین ماشینکاری ۳ محوره، ۴ محوره و ۵ محوره ضروری است. انجام این کار میتواند تضمین کند که بهترین نوع دستگاه برای هر پروژه خاص بدون هیچ گونه سازشی در پارامترهای کیفی ضروری انتخاب شده است.

در اینجا 5 تفاوت اصلی بین انواع ماشینکاری CNC آورده شده است.

اصل کار

اصل کار همه ماشینهای CNC یکسان است. ابزار برش که توسط یک کامپیوتر هدایت میشود، دور قطعه کار میچرخد تا مواد را بردارد. علاوه بر این، همه ماشینهای CNC از M-Codes یا G-Codes برای رمزگشایی حرکت ابزار نسبت به قطعه کار استفاده میکنند.

تفاوت در قابلیت اضافی چرخش حول صفحات مختلف است. هر دو فرز CNC چهار محوره و پنج محوره امکان چرخش حول مختصات مختلف را فراهم میکنند و این کیفیت منجر به ایجاد اشکال پیچیدهتر با سهولت نسبی میشود.

دقت و صحت

ماشینکاری CNC به دلیل دقت و تلرانس پایین شناخته شده است. با این حال، نوع CNC بر تلرانس نهایی محصول تأثیر میگذارد. CNC سه محوره، اگرچه بسیار دقیق است، اما به دلیل تغییر موقعیت مداوم قطعه کار، احتمال خطاهای تصادفی بیشتری خواهد داشت. برای اکثر کاربردها، این حاشیه خطا ناچیز است. با این حال، برای کاربردهای حساس مربوط به هوافضا و خودرو، حتی کوچکترین انحراف نیز میتواند مشکلاتی ایجاد کند.

هر دو ماشینکاری CNC چهار محوره و پنج محوره این مشکل را ندارند زیرا نیازی به تغییر موقعیت ندارند. آنها امکان برش روی چندین صفحه را روی یک فیکسچر واحد فراهم میکنند. علاوه بر این، لازم به ذکر است که این تنها منبع اختلاف در کیفیت ماشینکاری سه محوره نیز هست. جدا از این، کیفیت کلی از نظر دقت و صحت یکسان باقی میماند.

کاربردها

تفاوت در نوع CNC به جای کاربرد در سطح صنعت، به ماهیت محصول مربوط میشود. به عنوان مثال، تفاوت بین محصولات فرزکاری ۳ محوره، ۴ محوره و ۵ محوره به پیچیدگی کلی طراحی بستگی دارد، نه به خود صنعت.

یک قطعه ساده برای بخش هوافضا میتواند روی یک دستگاه ۳ محوره توسعه یابد در حالی که چیزی پیچیده برای هر بخش دیگری ممکن است نیاز به استفاده از یک دستگاه ۴ محوره یا ۵ محوره داشته باشد.

هزینهها

هزینهها از جمله تفاوتهای اصلی بین فرزهای CNC 3، 4 و 5 محوره هستند. دستگاههای 3 محوره طبیعتاً برای خرید و نگهداری اقتصادیتر هستند. با این حال، هزینههای استفاده از آنها به عواملی مانند فیکسچرها و در دسترس بودن اپراتورها بستگی دارد. در حالی که هزینههای مربوط به اپراتورها در مورد دستگاههای 4 محوره و 5 محوره یکسان است، فیکسچرها همچنان بخش قابل توجهی از هزینهها را به خود اختصاص میدهند.

از سوی دیگر، ماشینکاری ۴ و ۵ محوره از نظر فناوری پیشرفتهتر هستند و ویژگیهای بهتری دارند. بنابراین، طبیعتاً گران هستند. با این حال، قابلیتهای زیادی را ارائه میدهند و در بسیاری از موارد منحصر به فرد، انتخابی مناسب هستند. یکی از آنها قبلاً مورد بحث قرار گرفته است که در آن، طرحی که از نظر تئوری با یک ماشین ۳ محوره امکانپذیر است، به تعداد زیادی فیکسچر سفارشی نیاز دارد. در نتیجه، هزینههای کلی افزایش مییابد و ماشینکاری ۴ محوره یا ۵ محوره به گزینهای مناسبتر تبدیل میشود.

زمان سرب

وقتی صحبت از زمان کلی تحویل میشود، ماشینهای ۵ محوره پیوسته بهترین نتایج کلی را ارائه میدهند. آنها میتوانند حتی پیچیدهترین اشکال را در کوتاهترین زمان به دلیل عدم توقف و ماشینکاری تک مرحلهای پردازش کنند.

ماشینهای چهار محوره پیوسته پس از آن عرضه میشوند، زیرا امکان چرخش در یک محور را فراهم میکنند و فقط میتوانند ویژگیهای زاویهای مسطح را به صورت یکجا پردازش کنند.

در نهایت، ماشینهای CNC سه محوره طولانیترین زمان تحویل را دارند زیرا برش به صورت مرحلهای انجام میشود. علاوه بر این، محدودیتهای ماشینهای سه محوره به این معنی است که قطعه کار باید زیاد جابجا شود که منجر به افزایش زمان تحویل کلی برای هر پروژه میشود.

فرزکاری ۳ محوره در مقابل ۴ محوره در مقابل ۵ محوره، کدام بهتر است؟

در تولید، چیزی به عنوان یک روش کاملاً بهتر یا یک راه حل یکسان برای همه وجود ندارد. انتخاب درست به پیچیدگیهای پروژه، بودجه کلی، زمان و الزامات کیفیت بستگی دارد.

۳ محوره در مقابل ۴ محوره و ۵ محوره، هر کدام مزایا و معایب خود را دارند. طبیعتاً، ۵ محوره میتواند هندسههای سهبعدی پیچیدهتری ایجاد کند، در حالی که ۳ محوره میتواند به سرعت و به طور مداوم قطعات سادهتری را تولید کند.

خلاصه اینکه، هیچ پاسخی برای این سوال که کدام یک انتخاب بهتری است، وجود ندارد. هر روش ماشینکاری که تعادل کاملی بین هزینه، زمان و نتایج ارائه دهد، انتخابی ایدهآل برای یک پروژه خاص خواهد بود.

بیشتر بخوانید: فرزکاری CNC در مقابل تراشکاری CNC: کدام یک انتخاب درستی است؟

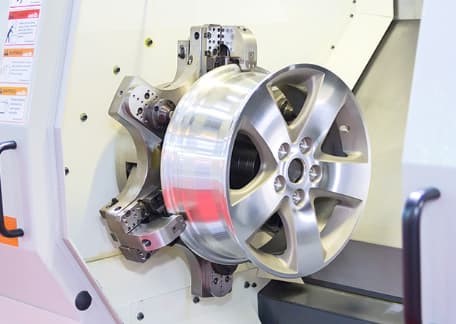

پروژههای خود را با خدمات ماشینکاری CNC گوانشنگ آغاز کنید

برای هر پروژه یا کسبوکاری، شریک تولیدی مناسب میتواند تفاوت بین موفقیت و شکست باشد. تولید بخش جداییناپذیری از فرآیند توسعه محصول است و انتخابهای درست در آن مرحله میتواند تا حد زیادی به سمت تولید پایدار یک محصول پیش برود. گوانگشنگ به دلیل اصرار بر ارائه بهترینها با نهایت ثبات، انتخاب تولیدی ایدهآلی برای هر موقعیتی است.

گوانگشنگ با داشتن امکانات پیشرفته و تیمی باتجربه، میتواند انواع کارهای ماشینکاری ۳، ۴ یا ۵ محوره را انجام دهد. با بررسیهای دقیق کیفیت، میتوانیم تضمین کنیم که قطعات نهایی بدون هیچ نقصی، انواع بررسیهای کیفیت را پشت سر میگذارند.

علاوه بر این، آنچه گوانگشنگ را متمایز میکند، سریعترین زمان تحویل و رقابتیترین قیمتها در بازار است. علاوه بر این، این فرآیند برای تسهیل کار مشتری نیز بهینه شده است. برای شروع، کافیست طرحها را آپلود کنید تا یک تحلیل جامع DFM و یک پیشفاکتور فوری دریافت کنید.

اتوماسیون و راهکارهای آنلاین، کلیدهای آینده تولید هستند و گوانگشنگ این را درک میکند. به همین دلیل است که هر آنچه برای بهترین نتایج نیاز دارید، تنها با یک کلیک در دسترس شماست.

نتیجهگیری

تمام CNC های ۳، ۴ و ۵ محوره متفاوت هستند و هر نوع نقاط قوت و ضعف خود را دارد. با این حال، انتخاب درست به الزامات منحصر به فرد یک پروژه و خواستههای آن بستگی دارد. در تولید هیچ انتخاب درستی وجود ندارد. رویکرد صحیح، یافتن بهینهترین ترکیب از کیفیت، هزینه و زمان است. چیزی که هر سه نوع CNC میتوانند بر اساس الزامات یک پروژه خاص ارائه دهند.

زمان ارسال: ۲۹ نوامبر ۲۰۲۳